پریس بریک موڑنے والی مشین بنیادی طور پر پلیٹ کی سیدھی لائن موڑنے کا کام کرتی ہے۔ سادہ سانچوں اور عمل کے آلات کا استعمال کرتے ہوئے، دھاتی شیٹ کو ایک مخصوص ہندسی شکل میں دبایا جا سکتا ہے، اور اسے کھینچ کر، چھدرن، چھدرن، اور نالیوں کو دبانے سے بھی پروسیس کیا جا سکتا ہے۔ اصل پیداوار میں، CNC پریس بریک مشین بنیادی طور پر دھاتی خانوں، باکس شیلز، U-shaped شہتیروں اور مستطیلوں کی مختلف ہندسی شکلوں کے موڑنے کے لیے استعمال ہوتی ہے۔ اس کی پروسیسنگ میں اونچی موڑنے والی سیدھی، دانتوں کے نشانات، چھلکے نہ ہونے، جھریاں نہ ہونے وغیرہ کے فوائد ہیں۔

CNC موڑنے والی مشین مینوفیکچرنگ ٹیکنالوجی کی مسلسل ترقی کے ساتھ، اس کے فوائد جیسے کہ اعلی پوزیشننگ کی درستگی، سہولت، صفر ایکٹیویٹی ڈسٹربنس معاوضہ، اور پروسیس شدہ مصنوعات کی اچھی مستقل مزاجی شیٹ میٹل مینوفیکچرنگ کمپنیوں کی اکثریت کی طرف سے تیزی سے پسند کی گئی ہے۔ تاہم، محدود خواہشات کے ساتھ، موڑنے والی مشین کو کس طرح بہتر طریقے سے استعمال کیا جائے اور اس کے افعال اور فوائد کو مکمل طور پر کیسے پیش کیا جائے یہ ایک مسئلہ بن گیا ہے جس پر CNC پریس بریک موڑنے والی مشین استعمال کرنے والے مینوفیکچررز توجہ دیتے ہیں اور اسے فوری طور پر حل کرنے کی ضرورت ہے۔ طویل مدتی مینوفیکچرنگ اور استعمال کے عمل میں، Zhongrui نے موڑنے والی مشین کے افعال کو مؤثر طریقے سے بڑھایا ہے اور معاون ٹولنگ، موجودہ سانچوں کی تبدیلی، اور سائٹ کے لچکدار استعمال کے ذریعے تجربے کو جمع کیا ہے۔ یہ مضمون Zhongrui کی CNC پریس بریک مشین DA66T کو ایک مثال کے طور پر لیتا ہے اور اس میں استعمال کی مہارتوں کا تفصیل سے تعارف کرایا گیا ہے۔

معاون ٹولنگ شامل کریں۔

اگر آپ پریس بریک مشین ٹول کو لچکدار اور استعمال میں آسان بنانا چاہتے ہیں تو معاون ٹولنگ کو شامل کرنا ضروری ہے۔ معاون ٹولنگ کا اضافہ نہ صرف CNC موڑنے والی مشین ٹول کی پروسیسنگ رینج کو بڑھا سکتا ہے بلکہ پروسیسنگ کی کارکردگی کو بھی بہتر بنا سکتا ہے۔

1) ٹرانزیشن پلیٹ (تیز رفتار مولڈ کے لیے معاون درمیانی پلیٹ)

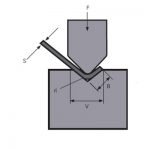

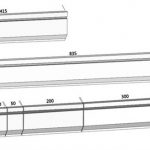

موڑنے والی مشین کی افتتاحی اونچائی سے مراد اوپری اور نچلی ورک ٹیبل کے درمیان فاصلہ ہے۔ چونکہ CNC موڑنے والی مشین DA66T میں کھلنے کی اونچائی زیادہ ہوتی ہے، اس لیے پروسیسنگ کی حد کو بڑھانے کے لیے ایک بڑے سوراخ کو استعمال کرنے پر غور کریں۔ جیسا کہ شکل 1 میں دکھایا گیا ہے، اصل ٹرانزیشن پلیٹ میں ایک اور ٹرانزیشن پلیٹ شامل کرنے سے حصے کی سائیڈ موڑنے کی اونچائی (85 ملی میٹر تک) بڑھ سکتی ہے، تاکہ اونچے سائیڈ موڑنے والے کناروں کے ساتھ گہری پروسیسنگ کی جا سکے۔ خود ساختہ ٹرانزیشن بورڈ آپ کے اپنے مشترکہ حصوں کے مطابق ٹرانزیشن بورڈ کی چوڑائی کو اپنی مرضی کے مطابق بنا سکتا ہے، اور یہ چھوٹے چوڑائی والے پرزوں کی پروسیسنگ کے لیے سب سے موزوں ہے جس کے دونوں اطراف میں اونچے موڑنے والے کنارے ہیں۔

2) سامنے والے پینل کا کونا

جیسا کہ شکل 2 میں دکھایا گیا ہے، مشین کا اگلا حصہ ایک کونے سے لیس ہے، جو چھوٹے پرزے رکھ سکتا ہے اور پرزے لینے کا وقت کم کر سکتا ہے۔ ایک ہی وقت میں، چھوٹے ورک پیس کی پروسیسنگ اور جمع کرنے کی سہولت کے لیے ایک چھوٹی ورک ٹیبل نصب کی گئی ہے۔

مولڈ کا بھرپور استعمال کریں۔

CNC پریس بریک موڑنے والی مشین کا استعمال بنیادی طور پر اوپری اور نچلے سانچوں پر انحصار کرتا ہے۔ اگر سانچوں کی تعداد کم ہے اور درخواست لچکدار نہیں ہے، تو مشین ٹول کی پروسیسنگ رینج بہت محدود ہو جائے گی۔ لہٰذا، مقررہ حالات کے تحت، بہتر امتزاج اور جزوی تبدیلی کے ذریعے موجودہ مولڈ کے فنکشن کو کس طرح زیادہ سے زیادہ کیا جائے یہ ایک مسئلہ ہے جس کے بارے میں ہر مشین ٹول استعمال کرنے والے کو سوچنا چاہیے۔ مندرجہ ذیل توسیعی فنکشن ہے جسے ہم استعمال میں CNC موڑنے والی مشین کے مولڈ کو تبدیل کرکے استعمال کرتے ہیں۔

1) اوپری ڈائی گرائنڈنگ ٹِپ R

جب اوپری ڈائی کو لمبے عرصے تک استعمال کیا جاتا ہے، تو اس کا ٹپ پہننا بے قاعدہ طور پر بدل جاتا ہے۔ سڑنا کی اونچائی میں تبدیلی اور موڑنے کی درستگی کی ضمانت نہیں دی جا سکتی۔ پیس کر، نوک R کو درست کر کے، اور بڑے V کے سائز کی نالی کے ساتھ ملا کر، موٹی پلیٹوں کو جوڑا جا سکتا ہے۔ یہ سڑنا کی سروس کی زندگی کو طول دیتا ہے۔

2) لیولنگ حاصل کرنے کے لیے سکریپ کے سانچوں کو تبدیل کریں۔

ایک جامع موڑنے والی ڈائی کی غیر موجودگی میں، ڈیڈ ایج کو کیسے دبانا ہے اس مسئلے کو حل کرنا ایک مثال ہے۔ ڈیڈ ایج ایک جھکی ہوئی شکل ہے جس میں دو تہیں ایک دوسرے کو اوورلیپ کرتی ہیں، اور عام طور پر اسے کمک کے لیے استعمال کیا جاتا ہے۔ عام طور پر، 2 ملی میٹر سے زیادہ کے بورڈ میں تقریباً کوئی پریس ڈیڈ ایجز نہیں ہوتے ہیں۔ مردہ کنارے کو دبائیں ایک کمپاؤنڈ موڑنے والے ڈائی کے ذریعہ تشکیل دینے کی ضرورت ہے ، اور اسے تشکیل دینے کے لئے دو سے زیادہ عملوں میں تقسیم کیا جانا چاہئے۔

عام طور پر استعمال ہونے والا طریقہ یہ ہے کہ کمپاؤنڈ موڑنے والی ڈائی کا استعمال کیا جائے، جیسا کہ شکل 3 میں دکھایا گیا ہے۔ پہلے مرحلے میں، مواد کو 30° پر تہہ کیا جاتا ہے، اور دوسرے مرحلے میں، 30° موڑنے والا زاویہ اس کے سامنے والے سرے پر رکھا جاتا ہے۔ مرکب سڑنا، اور مواد ایک مردہ کنارے میں جوڑ دیا جاتا ہے. لیکن ہمارے پاس جامع موڑنے والی ڈائی نہیں ہے، صرف 30° ایکیوٹ اینگل موڑنے والی ڈائی ہے۔ موجودہ مولڈ کے ساتھ جامع موڑنے والے ڈائی کے پہلے مرحلے کو مکمل کریں، اور دوسرا مرحلہ صرف دوسرا طریقہ تلاش کر سکتا ہے۔ دوسرے مرحلے میں، اوپری اور نچلے مولڈ دونوں فلیٹ ہیں۔ تجزیہ کے بعد، موجودہ ڈبل وی گروو لوئر مولڈ کا درمیانی حصہ ہوائی جہاز کے حصے کے طور پر استعمال کیا جا سکتا ہے، اور اوپری سڑنا ہوائی جہاز کی تلاش میں ہے۔ موجودہ سکریپڈ اوپری مولڈ کو نکالیں اور چاقو کے کنارے کو فلیٹ انداز میں پیس لیں، اس طرح ڈیڈ ایج کو دبانے کا مسئلہ حل ہو جائے گا۔

ترمیم شدہ سانچوں کے اس سیٹ کو استعمال کرتے ہوئے چپٹا بھی کیا جا سکتا ہے۔ اصل پروسیسنگ میں، مشین ٹول آپریٹرز بعض اوقات غلطیاں کرتے ہیں، بشمول کناروں کو موڑنے یا موڑنے والے طول و عرض جو برابر نہیں ہوتے ہیں۔ اس صورت میں جہاں حصے کی سطح کی ضروریات زیادہ نہیں ہیں، اس حصے کو کھرچنا افسوسناک ہے، صرف موڑنے والے کنارے کو فلیٹ پر دستک دینا۔ ناک آؤٹ بہت محنت طلب ہے، لیکن مندرجہ بالا مولڈ کے امتزاج کا استعمال کرکے اسے آسانی سے برابر کیا جا سکتا ہے۔ حصوں کو آسانی سے اوپری اور نچلے سانچوں میں ہاتھ سے دبایا جا سکتا ہے، اور پھر حصوں کو CNC موڑنے والی مشین کے ذریعے چپٹا کر دیا جاتا ہے۔

آپریشن کے دوران مہارت

1) موڑنے والی موت اور پروسیسنگ مواد کی جگہ کا تعین

منصوبہ بندی کرتے وقت، مندرجہ ذیل عوامل پر غور کیا جانا چاہئے:

a ایک ہی موٹائی کے مواد کو ایک ساتھ ترتیب دیں؛

ب ایک ہی ماڈل کے سانچوں کو ایک ساتھ ترتیب دیں۔

c ایک جیسی شکل کے سانچوں کو ایک ساتھ ترتیب دیا گیا ہے۔

یہ سڑنا کی تبدیلی کے وقت اور تعدد کو کم کر سکتا ہے۔

2) تنگ اور چھوٹے حصوں کی دائیں زاویہ کی پوزیشننگ

جب موڑنے والا حصہ تنگ اور لمبا ہو تو اسے تلاش کرنا آسان نہیں ہوتا۔ پروسیسنگ کے دوران، یہ اکثر ہوتا ہے کہ فیصلے کے بعد پوزیشننگ، اور جھکا ہوا حصہ جھکنا آسان ہے. لہذا، شکل 4 میں استعمال شدہ طریقہ کو استعمال کرتے ہوئے، صحیح زاویہ کو یقینی بنانے کے لیے مولڈ کو نچلے مولڈ پر چپکا دیا جاتا ہے۔ اس طرح موڑنے پر، حصہ جھکنا آسان نہیں ہوتا ہے۔

3) مثلث حصوں کا موڑنا

جب موڑنے والے پرزے جھکے ہوئے ہوتے ہیں، تو تیز زاویہ والے حصے عقبی اصول کے قریب ہونا آسان نہیں ہوتے ہیں۔ عام طور پر، جب سب سے چھوٹی طول و عرض L ≤10 ملی میٹر فوری طور پر پیچھے حکمرانی، پوزیشننگ ڈیوائس پر غور کیا جانا چاہئے. اصل کام میں، ڈیزائن اور عمل کو نظر انداز کرنا آسان ہے، اور اس طرح کے مسائل اکثر پیش آتے ہیں۔ پروسیسنگ کرتے وقت، حصے کے سائز کے مطابق، یہ طے کیا جاتا ہے کہ ایک ٹکڑا موڑنے والے ڈائی کے ساتھ منسلک ہے اور ڈبل پیس بیکنگ کے ساتھ منسلک ہے۔

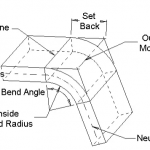

4) پتلی پلیٹ R شامل کریں۔

گاہکوں کی مختلف ضروریات کی وجہ سے، موڑنے والے کنارے پر مطلوبہ R قدر بھی مختلف ہے۔ پروسیسنگ کے عمل میں، ایسے حصوں کے لیے جن کو اعلی جہتی درستگی کی ضرورت نہیں ہوتی ہے، R ویلیو بڑھانے کے لیے بیکنگ پلیٹ کا استعمال کریں تاکہ موڑنے کے بعد مطلوبہ R قدر حاصل کی جا سکے۔ ڈیزائن کی ضروریات کے مطابق، R سے مراد V اور اندرونی R کے درمیان تعلق ہے تاکہ پلیٹ کی موٹائی کو منتخب کیا جا سکے اور اسے شکل 5 میں دکھایا گیا شکل میں فولڈ کیا جائے۔ یہ طریقہ استعمال میں آسان ہے اور اسے متعدد تہوں میں استعمال کیا جا سکتا ہے۔

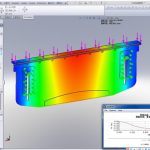

5) سنگل پارٹ اور ایک سے زیادہ مولڈ سیٹنگز

Zhongrui نے DA66T CNC موڑنے والی مشین کو 2 ہائیڈرولک سلنڈروں کے ساتھ مظاہرے کے طور پر استعمال کیا۔ شکل 6 میں دکھائے گئے ملٹی مولڈ سیٹ اپ کو آزمایا، یعنی ایک ہی ماڈل کے اوپری اور نچلے مولڈ کو ایک وقت میں سیکشنز میں نصب کیا جاتا ہے، جو پورے حصے کے کئی موڑوں کی پروسیسنگ کو مکمل کر سکتا ہے، جس سے مولڈ کی تنصیب کا وقت کم ہو جاتا ہے۔ اور حصوں کی بار بار ہینڈلنگ. اس وقت، برابر اونچائی موڑنے والا اوپری ڈائی مارکیٹ میں نمودار ہوا ہے۔ اوپری مولڈ کی اونچائی تمام یکساں ہے، اور مختلف شکلوں کے سانچوں کو بھی ایک ہی میز پر استعمال کیا جا سکتا ہے۔ اس طرح، مختلف سانچوں کے قطعاتی موڑنے کو انجام دینا ممکن ہے۔

6) عام حصوں کا پروگرام ریکارڈ

عام حصوں پر کارروائی کے بعد، پروسیسنگ کے پیرامیٹرز کو وقت پر ریکارڈ کیا جانا چاہیے، اور پروگرام کو موڑنے والی مشین کے اسٹوریج ایریا میں پارٹ ڈرائنگ نمبر کے ساتھ اسٹور کیا جانا چاہیے، تاکہ اسے مستقبل میں دوبارہ استعمال کیا جا سکے، جس سے سیریز کو بہت کم کیا جا سکے۔ موڑنے سے پہلے کی تیاریوں کا۔ آپ ایک ٹیبل بھی بنا سکتے ہیں، جس میں حصے کے نام، ڈرائنگ نمبر، گرافکس، مواد اور موڑنے والے پیرامیٹرز کی مخصوص سیٹنگز شامل ہوں۔ میز کو سٹیل پلیٹوں، ایلومینیم پلیٹوں اور سٹینلیس سٹیل کی پلیٹوں میں تقسیم کیا گیا ہے۔ ہر قسم کو مواد کی موٹائی سے ممتاز کیا جاتا ہے۔ عام حصوں کو تلاش کرنے میں لگنے والا وقت کم ہو جائے گا۔ اگر پروسیسنگ کارڈ کے ساتھ ملایا جائے تو یہ پروسیسنگ کی ایک مکمل ہدایات ہے۔ یہاں تک کہ کم تجربے والے نئے ملازمین بھی پرزوں پر کارروائی کرنے کے اشارے پر عمل کر سکتے ہیں۔

7) مولڈ کی لمبائی حصوں میں موڑنے کے لیے کافی نہیں ہے۔

آن سائٹ پروسیسنگ میں، اکثر ایسا ہوتا ہے کہ مولڈ کی لمبائی موڑنے والے کنارے سے چھوٹی ہوتی ہے۔ چونکہ بہت سے خاص سانچوں کا تعین فکسڈ مصنوعات کے استعمال کے مطابق کیا جاتا ہے، اس لیے منقسم موڑنے کا طریقہ استعمال کیا جاتا ہے جب مولڈ کی لمبائی موڑنے والے کنارے سے کم ہو۔ جہاں مولڈ کی لمبائی موڑنے والے کنارے کے قریب ہو، کنارے کو موڑنے والے کنارے پر کھڑا کر دیں، اور پھر موڑنے والے کنارے کو حصوں میں مطلوبہ سائز میں جوڑ دیں۔ شکل 7a جھکے ہوئے حصے کا بایاں نصف ہے، اور شکل 7b مڑے ہوئے حصے کا دائیں نصف ہے۔

8) پوزیشن پر بیک گیج پر سٹڈ کا استعمال

جب مڑے ہوئے حصے کا سائز بڑا ہوتا ہے اور بیک گیج کو پوزیشن کے لیے استعمال کرتے ہیں، تو پرزے اکثر اپنے وزن کی وجہ سے ڈوب جاتے ہیں، ہاتھ سے پکڑا ہوا حصہ چھوٹا ہوتا ہے، اور آپریٹر کے لیے ورک پیس کو پکڑنا آسان نہیں ہوتا ہے۔ حصوں کی سطح کو یقینی بنانے کے لیے، آپریٹر کو عقبی قاعدے پر ترتیب دیا جانا چاہیے تاکہ پرزوں کو ہاتھ سے سطح کی حالت میں رکھا جا سکے۔ لہذا، اس طرح کے حصوں پر کارروائی کرتے وقت، 2 آپریٹرز کا بندوبست کرنا ضروری ہے. کام میں، یہ پایا جاتا ہے کہ بیک گیج کو ایک خاص سائز تک کم کیا جا سکتا ہے، اور بیک گیج پر لگے سٹڈز کو پوزیشننگ کے لیے استعمال کیا جاتا ہے، اور پرزے پچھلے گیج پر افقی طور پر رکھے جاتے ہیں۔ یہ نہ صرف آپریٹرز کی تعداد کو کم کرتا ہے، بلکہ مؤثر طریقے سے مشینی درستگی کی ضمانت دیتا ہے۔

9) گہری بند شکل موڑنے

اصل پروسیسنگ میں، گہری بند شکل موڑنے والی پروسیسنگ کو لچکدار طریقے سے استعمال کیا جا سکتا ہے۔ بند قسم کی گہری موڑنے والی ڈائی کی غیر موجودگی میں، جب پرزوں کو موڑتے ہیں جیسا کہ شکل 7 میں دکھایا گیا ہے، تصویر 8 میں دکھائی گئی کلیمپنگ حالت کو اپنایا جاتا ہے۔ ٹرانزیشن بورڈ کو الگ کریں، فاصلہ حصے کی چوڑائی سے تھوڑا بڑا ہے، اور سائز مناسب طور پر مختص کیا گیا ہے، اور ایک وقت میں دو حصوں کو موڑا جا سکتا ہے۔

اوپر متعارف کرائے گئے پروسیسنگ کے طریقے اور تکنیک مصنوعات میں ملتے جلتے حصوں کی ایک بڑی تعداد کے پروسیسنگ کے مسائل کو حل کر سکتے ہیں، اور متعدد اقسام، چھوٹے بیچوں اور مختصر پروڈکشن سائیکل والی مصنوعات کی ترقی کے لیے بہت موزوں ہیں۔ ان طریقوں کے ذریعے، نہ صرف ٹولنگ کے اخراجات کو بچایا جا سکتا ہے، بلکہ پیداوار اور پروسیسنگ سائیکل کو بھی مختصر کیا جا سکتا ہے، پیداواری لاگت کو کم کیا جا سکتا ہے، اور مصنوعات کے معیار کو بہتر بنایا جا سکتا ہے۔ پروسیسنگ کے ان طریقوں اور استعمال کی مہارتوں کو اسی طرح کے ڈھانچے والی CNC پریس بریک موڑنے والی مشینوں پر بھی لاگو اور فروغ دیا جا سکتا ہے۔