سٹینلیس سٹیل کے سنک کی پیداواری عمل کو مختصراً متعارف کروائیں۔ سٹینلیس سٹیل کے سنک کی تیاری میں عام طور پر خام مال کا انتخاب، پیداواری عمل، سطح کا علاج وغیرہ شامل ہیں۔ عام طور پر، یہ تین مراحل درکار ہوتے ہیں، جن میں خام مال کا انتخاب اور پیداوار اور علاج کے عمل سب سے اہم ہیں۔

خام مال کا انتخاب

اس وقت، گھریلو سٹینلیس سٹیل سنک مینوفیکچررز کی طرف سے عام طور پر استعمال ہونے والے سٹینلیس سٹیل کے مواد میں 0.8-1.0 ملی میٹر موٹی سٹینلیس سٹیل پلیٹیں ہیں، جو سنک کی تیاری کے لیے موزوں ترین ہیں۔ اگر پلیٹ بہت پتلی ہے، تو یہ سنک کی سروس لائف اور طاقت کو متاثر کرے گی۔ اگر پلیٹ بہت موٹی ہے، تو دھوئے ہوئے دسترخوان کو نقصان پہنچانا آسان ہے۔

پیداواری عمل

سٹینلیس سٹیل کے سنک بیسن کے علاج کے دو اہم عمل ہیں: ویلڈنگ اور ایک بار بنانا۔

1. ویلڈنگ کا طریقہ

ویلڈنگ کا طریقہ یہ ہے کہ نالی کی سطح اور نالی کے جسم کو الگ الگ کریں، اور پھر دونوں کو ویلڈنگ کے ذریعے جوڑیں، اور ویلڈ کی سطح کو بھریں اور پالش کریں۔ عام طور پر، سامنے کی ظاہری شکل پر ویلڈنگ کا کوئی نشان نہیں ہوتا ہے۔ یہ پیداوار اور پروسیسنگ کا طریقہ عمل میں آسان ہے اور اسے چھوٹے پنچ پریس آلات اور سادہ سانچوں سے حاصل کیا جا سکتا ہے۔ عام طور پر، 0.5-0.7 ملی میٹر سٹینلیس سٹیل پلیٹیں استعمال کی جاتی ہیں۔ اس پروسیسنگ کے طریقہ کار میں پیداواری عمل کے دوران کم نقصان ہوتا ہے اور لاگت نسبتاً کم ہوتی ہے۔ لہذا، اس طریقے سے تیار کردہ سٹینلیس سٹیل کے سنک کی قیمت نسبتاً کم ہے۔ اب جب تک یہ ایک باقاعدہ کارخانہ دار کی طرف سے ایک پروڈکٹ ہے، ویلڈنگ کے عمل کو عددی کنٹرول لہر مزاحمت ویلڈنگ کے ذریعے ویلڈیڈ کیا جاتا ہے، اور معیار گزر جاتا ہے۔ دو طریقے ہیں:

1) پہلا بیسن اور پینل کے ارد گرد کی ویلڈنگ ہے، جسے سیون ویلڈنگ (نیچے کی ویلڈنگ) بھی کہا جاتا ہے۔

اس کا فائدہ اس کی خوبصورت ظاہری شکل ہے۔ سخت علاج کے بعد، ویلڈز کو تلاش کرنا آسان نہیں ہے، اور سنک کی سطح ہموار اور ہموار ہے۔ نقصان یہ ہے کہ کچھ صارفین اس کی مضبوطی پر شک کرتے ہیں۔ درحقیقت، موجودہ ویلڈنگ ٹیکنالوجی میں بنیادی طور پر سب آرک ویلڈنگ اور جدید ترین عددی کنٹرول مزاحمتی ویلڈنگ شامل ہے، اور معیار گزر چکا ہے۔ اس ویلڈنگ کے طریقہ کار کا نقصان یہ ہے کہ یہ بہت زیادہ مواد استعمال کرتا ہے اور اس میں دو سٹیل پلیٹوں کو پنچ کرنا پڑتا ہے۔

2) دوسرا بٹ ویلڈنگ ہے ایک میں دو سنگل بیسن، جسے بٹ ویلڈنگ بھی کہا جاتا ہے۔

فائدہ یہ ہے کہ بیسن اور پینل مکمل طور پر کھینچے اور بنے ہوئے ہیں، جو مضبوط اور پائیدار ہیں۔ نقصان یہ ہے کہ ویلڈنگ کے نشانات آسانی سے نظر آتے ہیں، اور چپٹا پن قدرے بدتر ہے۔ درحقیقت، کچھ نام نہاد ون سٹیپ ڈبل ٹینک کے سنک پر مواد کے ایک ٹکڑے سے مہر نہیں لگائی جاتی ہے بلکہ دو سنگل بیسنز کے ذریعے درزی سے ویلڈیڈ کیے جاتے ہیں۔ جب آپ اسے خریدتے ہیں، تو آپ اس طرف توجہ دے سکتے ہیں کہ سولڈر جوائنٹ دو ڈوبوں کے بیچ میں ہے، جسے ریورس طرف سے دیکھا جا سکتا ہے۔ ایک پلیٹ کو دو ڈوبوں میں ٹھونس دیا جاتا ہے۔ دنیا میں ایسی کوئی ٹیکنالوجی نہیں ہے۔ بٹ ویلڈڈ برتن کے لیے سب سے مشکل کام برتن کی ہموار سطح کو یقینی بنانا ہے۔ اگر اس کی ضمانت دی جاسکتی ہے، تو یہ واقعی بہترین طریقہ ہے۔ چونکہ یہ مجموعی اسٹریچنگ کے طور پر ایک ہی مواد کا استعمال کرتا ہے، یہ کنجوائنڈ اسٹریچنگ کے اسٹریچنگ کے مسئلے کو بھی حل کرسکتا ہے۔

سنک کی ویلڈنگ کا معیار سنک کی زندگی کو متاثر کرنے والا سب سے اہم عنصر ہے۔ اچھی ویلڈنگ زنگ اور ڈیسولڈرنگ کو روک سکتی ہے۔ ویلڈنگ کو ہموار، ہموار، سخت، جھوٹی ویلڈنگ، زنگ کے دھبوں اور گڑھوں سے پاک ہونا چاہیے۔ تمام ڈبل بیسن جن کی گہرائی 18 سینٹی میٹر سے زیادہ ہے ویلڈنگ کی جاتی ہے۔ کیونکہ ڈبل بیسن ٹینک ایک ہی وقت میں 18 سینٹی میٹر سے زیادہ پھیلا ہوا ہے (ٹینکی کی گہرائی، ٹینک کی کل اونچائی اور ٹینک کی طرف نہیں))، یہ پروسیسنگ ٹیکنالوجی کی حد گہرائی ہے۔

2. ایک بار تشکیل دینے والا انٹیگرل اسٹریچنگ طریقہ (بنیادی طور پر سنگل نالی کے لیے استعمال کیا جاتا ہے)

سٹینلیس سٹیل کے ڈوبوں کی پروسیسنگ کا یہ طریقہ مواد کی پوری شیٹ سے بنا ہے، جس کے لیے نسبتاً زیادہ پروسیسنگ آلات اور سانچوں کی ضرورت ہوتی ہے۔ چونکہ ایک بار بنانے کے لیے شیٹ کے اعلیٰ معیار اور لچک کی ضرورت ہوتی ہے، اس لیے اسے عام طور پر 0.8-1 ملی میٹر موٹی سٹینلیس سٹیل کی چادر سے پنچ کیا جاتا ہے۔ انٹیگرل مولڈز اور امپورٹڈ پنچ پریس کا سامان استعمال کریں۔ ون شاٹ مولڈنگ کے طریقہ کار کی تیاری میں شیٹ کے کنارے کے بڑے کاٹنے کے نقصان، اور سانچوں اور آلات میں زیادہ سرمایہ کاری کی وجہ سے، لاگت زیادہ ہے۔ لہذا، اس طریقے سے تیار کردہ سٹینلیس سٹیل کا سنک زیادہ مہنگا ہے۔

ون ٹائم مولڈنگ مینوفیکچرنگ کا عمل بہت مشہور ہے، اور اس کی مینوفیکچرنگ کا عمل مشکل ہے۔ اس قسم کی پروڈکشن ٹکنالوجی بہت مانگتی ہے، اور ایک ٹکڑا بنانے کا عمل ایک خاص طور پر اہم عمل ہے، جس کے لیے اعلیٰ سٹیل پلیٹ مواد کی ضرورت ہوتی ہے۔ اس نے بیسن باڈی کی ویلڈنگ کی وجہ سے رساو کا مسئلہ حل کر دیا کہ ویلڈ مختلف کیمیائی مائعات (جیسے صابن، سٹینلیس سٹیل کلینر وغیرہ) کے سنکنرن کو برداشت نہیں کر سکتا۔ لیکن پلیٹ کو سنک میں فلش کرنے میں بہت سی خامیاں ہیں، جیسے:

1) بنائے گئے سنک کی مجموعی موٹائی ناہموار، نسبتاً پتلی، زیادہ تر تقریباً 0.7 ملی میٹر ہے۔ اس ٹیکنالوجی پر فی الحال قابو نہیں پایا جاسکا ہے، سنک کا نچلا حصہ بہت پتلا ہے، اور بیسن کی بہتر موٹائی 0.8-1.0 ملی میٹر ہونی چاہیے۔

2) سنک زیادہ گہرا نہیں ہو سکتا۔ چونکہ یہ بہت گہرا ہے، اس لیے سنک کی دیوار بہت پتلی اور ٹوٹی ہوئی ہوگی، اور بہت گہرا پانی آسانی سے باہر نکلے گا، جس کا استعمال کرنا مشکل ہے۔

3) پانی کے ٹینکوں کو کھینچنے کے لیے عام طور پر 1200 ڈگری سے زیادہ درجہ حرارت پر اعلی درجہ حرارت کی اینیلنگ کی ضرورت ہوتی ہے۔ اس طرح کے علاج کے بعد، پانی کے ٹینک کی سختی قدرتی طور پر کمزور ہو جاتی ہے، اور پانی کے ٹینک کی سختی یقینی طور پر سمجھوتہ کی جاتی ہے۔

4) کنارے کے علاج کے لحاظ سے، مجموعی طور پر پھیلا ہوا بیسن عام طور پر سنگل لیئر فلانگنگ ہوتا ہے۔ ایک طرف، انسٹالیشن ورکر کے ہاتھ کاٹنا بہت ممکن ہے۔ سب سے اہم بات یہ ہے کہ کوئی "ریانفورسنگ ریب" نہیں ہے اور وزن کافی اچھا نہیں ہے۔ ایک ہی وقت میں، سگ ماہی پانی کے اثر کو حاصل کرنا مشکل ہے.

5) مجموعی طور پر اسٹریچ پینل کا فلیٹ ہونا مشکل ہے۔

6) قیمت بہت زیادہ ہے۔ مواد اور عمل کے لئے انتہائی اعلی ضروریات کی وجہ سے، ایک واحد بیسن کی قیمت میں تقریباً اضافہ ہوا ہے۔

ایک بار بنانے والے سنک کا فائدہ یہ ہے کہ مواد ویلڈڈ بیسن سے بہتر ہے، عمل پیچیدہ ہے، اور پروسیسنگ مشکل ہے۔ سنک کو ویلڈنگ کرنے کا عمل آسان ہے، اور پلیٹ ایک وقت میں اچھی طرح سے نہیں بنتی ہے، لیکن متعلقہ قیمت تھوڑی سستی ہے، اور نیچے کی پلیٹ کی موٹائی بھی ایک بار بننے والی پلیٹ سے زیادہ موٹی ہے۔ سیدھے الفاظ میں، ویلڈڈ سنک اور ون پیس سنک کے درمیان استعمال میں کوئی فرق نہیں ہے۔ تاہم، عمل کی وجوہات کی وجہ سے، مربوط سٹینلیس سٹیل کے سنک کو زیادہ گہرا نہیں بنایا جا سکتا اور پانی کے چھڑکنے کا مسئلہ ہے۔ انٹیگریٹڈ سنک کا سب سے نمایاں فائدہ یہ ہے کہ یہ بیسن کے ویلڈنگ گیپ کی وجہ سے مسائل کو لیک نہیں کرے گا جس کی وجہ مختلف قسم کے کیمیائی مائعات (جیسے ڈٹرجنٹ، سٹینلیس سٹیل کلینر وغیرہ) سے خراب نہیں ہوتے۔ لیکن طویل وارنٹی مدت کی وجہ سے اس فائدہ کا اب کوئی فائدہ نہیں ہے۔

اوپری علاج

سٹینلیس سٹیل کے ڈوبوں کے لیے اس وقت سطح کے علاج کے چار قسم کے عمل ہیں: ایک فروسٹڈ (برش)، دوسرا سینڈ بلاسٹنگ (میٹ پرل سلور سرفیس)، تیسرا پالش (آئینہ)، اور چوتھا ایموبسنگ ہے۔

1. فراسٹنگ (وائر ڈرائنگ)

اس وقت، سٹینلیس سٹیل کے سنک پروسیسنگ انڈسٹری میں سب سے زیادہ استعمال شدہ سطح کے علاج کا عمل فراسٹنگ (وائر ڈرائنگ) ہے۔ کچھ مینوفیکچررز فراسٹنگ کا عمل بہت آسان کرتے ہیں، اور قیمت بھی کم ہے۔ پالش کرنے کے لیے صرف پیسنے والے پہیے کا استعمال کریں۔ اس طرح کے گاہکوں کو مواد کی سطح پر بہت زیادہ ضروریات نہیں ہیں. اسے کئی بار پالش کرنے کے بعد سطح کی تھوڑی سی خرابی ختم ہو جاتی ہے۔

فی الحال، ووشی اور زیجیانگ میں سٹینلیس سٹیل کی تقسیم کرنے والے کچھ یونٹس نے پورے رول آئل گرائنڈنگ کا سامان متعارف کرایا ہے، جو سٹینلیس سٹیل کے سنک پروسیسنگ انٹرپرائزز کی حد کو بڑھاتا ہے۔ مصنوعات کی سطح کے معیار پر زیادہ توجہ دینے کی ضرورت ہے۔ بلاشبہ، پورے رول کی آئل ملنگ مواد کی سطح کے معیار کا بھی ایک امتحان ہے، جس میں صارف کو مطلوبہ سطح کی پروسیسنگ کا انداز، ساخت کی سمت وغیرہ شامل ہیں۔ پروسیسنگ کے دوران بند ہونے یا بیلٹ کی تبدیلی کی وجہ سے ہونے والے رنگ کے فرق کا بینڈ، وائبریشن پیٹرن، اور انڈینٹیشن اور پیٹرن کی گہرائی ہیں۔

2. سینڈ بلاسٹنگ (میٹ پرل سلور سطح)

سینڈبلاسٹنگ کے بعد سٹینلیس سٹیل کے سنک کا اثر پرل میٹ ہے۔ اس کا فائدہ یہ ہے کہ یہ تیل سے نہیں چپکتا، اور یہ بہت خوبصورت ہے۔ سطح کے علاج کا یہ عمل یورپ میں بہت مقبول اور فیشن ہے۔ کچھ گھریلو ایپلائینسز کی سطح کے علاج میں، تقریبا تمام برآمد مینوفیکچررز اس پروسیسنگ انداز کو اپناتے ہیں. سینڈبلاسٹنگ بنیادی طور پر شاٹ بلاسٹنگ شیشے کے موتیوں کا استعمال کرتا ہے، اور پھر کیمیائی سطح کا علاج.

3. پالش کرنا (آئینہ)

چمکانا (آئینہ) ابتدائی دنوں میں سطح کے علاج کا ایک وسیع پیمانے پر استعمال کیا جاتا ہے۔ تاہم، چاہے یہ شروع میں دستی پالش پر انحصار کرے یا بعد میں مکینیکل پالش پر، یہ ایک ہموار اور عکاس سطح کا حصول تھا۔ سطح جتنی چاپلوسی ہوگی، عکاسی کی ڈگری اتنی ہی زیادہ ہوگی۔ پالش کرنے کے لیے خود مواد پر بہت زیادہ تقاضے ہوتے ہیں، اور پروسیسنگ کے دوران سطح کے معیار کو کنٹرول کرنا مشکل ہوتا ہے، اور اسے کھرچنا بھی سب سے آسان ہے۔ اور کافی عرصے کے بعد عکس کا اثر ختم ہو جاتا ہے۔

4. ابھارنا

ابھرا ہوا انداز ابھرے ہوئے مواد سے بنا ہے۔ گھریلو سٹیل ملوں میں اس مواد کا کوئی ذخیرہ نہیں ہے، اور اس مواد کی پیداواری ٹیکنالوجی تمام سٹیل پلانٹس کے لیے دستیاب نہیں ہے، اس لیے اس کی قیمت نسبتاً زیادہ ہے۔ ابھرا ہوا مواد بہت لباس مزاحم ہے۔ میں ذاتی طور پر سوچتا ہوں کہ اگر اس مواد کی مقبولیت دیگر سطح کے علاج شدہ مواد کی طرح مقبول ہو سکتی ہے، تو یہ مارکیٹ کی طرف سے بھی تسلیم کیا جائے گا.

سٹینلیس سٹیل کے سنک کی مخصوص تشکیل کا عمل

1. کھینچنا

1) مشین: عام طور پر پلیٹ کو پھیلانے کے لیے ایک بڑے ٹنیج ہائیڈرولک پریس (200T) یا اس سے زیادہ کا استعمال کریں۔

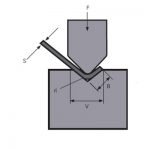

2) مولڈ: زاویہ بہت سیدھا نہیں ہونا چاہئے، عام طور پر براہ راست φ10 سے اوپر، ڈھانچہ معقول ہونا چاہئے۔

3) مواد: عام طور پر، پلیٹ کی موٹائی 0.8-1.0mm کے اندر ہونا ضروری ہے. اگر یہ اس حد سے تجاوز کرتا ہے تو، یہاں تک کہ ایک 500T ہائیڈرولک پریس بھی کمزور ہوگا۔

4) حرارت کا علاج: مجموعی طور پر پھیلے ہوئے پانی کے ٹینک کو عام طور پر اعلی درجہ حرارت اینیلنگ ٹریٹمنٹ کی ضرورت ہوتی ہے، عام طور پر 1200 ڈگری سے زیادہ درجہ حرارت پر، کھینچنے کے بعد اندرونی تناؤ کو ختم کرنے کے لیے۔

5) سطح کا علاج: تار ڈرائنگ، پالش، پالش (عام طور پر ہموار)

6) عمل: ڈائی میں ڈرائنگ آئل شامل کرنے کے بعد، پلیٹ کو آسانی سے کھینچا جا سکتا ہے، بننے کے بعد اینیلنگ ٹریٹمنٹ، اور سطح کا علاج کیا جا سکتا ہے۔

2. ہینڈ مولڈنگ

1) مشین: عام طور پر پریس بریک موڑنے والی مشین، تشکیل کے لیے ہائیڈرولک پریس، اور ویلڈنگ کے لیے آرگن آرک ویلڈنگ مشین کا استعمال کریں۔

2) فکسچر: موڑنے والے فکسچر، ہائیڈرولک پریس مولڈز۔

3) مواد: چونکہ عمل موڑنے کو اپناتا ہے، پلیٹ کی موٹائی محدود نہیں ہے، اور عام طور پر معیشت کے مطابق مناسب موٹائی اختیار کی جاتی ہے۔

4) ویلڈنگ: مواد کی موٹائی کے مطابق، مختلف ویلڈنگ کرنٹ کا انتخاب کیا جا سکتا ہے، مثال کے طور پر، 220A سے نیچے ویلڈنگ کرنٹ 1.2mm کے لیے استعمال ہوتا ہے۔

5) سطح کا علاج: تار ڈرائنگ، پالش، پالش (عام طور پر ہموار)

6) عمل: عام طور پر، شیٹ کو جھکا کر پہلے بنایا جاتا ہے، اور پھر سائیڈ سیون کو اوریگامی باکس کی طرح ویلڈ کیا جاتا ہے، اور آخر میں سطح کا علاج کیا جاتا ہے۔