بھاری بوجھ، حرکت پذیر حصوں کی ناکافی چکنا، اور پریس بریک موڑنے والی مشین کے پیچیدہ کام کرنے والے ماحول کی وجہ سے، حرکت پذیر پرزوں کو پہننا یا دبانا بہت آسان ہے۔ یہ مضمون ہائیڈرولک پریس موڑنے والی مشینوں کی عام مکینیکل ناکامیوں اور دیکھ بھال کا تجزیہ کرے گا:

غلطی 1۔ سلائیڈر اسپیڈ چینج پوائنٹ کے لیے طویل توقف کا وقت

1-1۔ سلنڈر کا اوپری گہا ہوا میں چوس جاتا ہے، اور دباؤ طویل عرصے تک بڑھتا رہتا ہے (سیلف پرائمنگ پائپ لائن لیک ہوتی ہے)۔

1-2۔ فلنگ والو یا سیلف پرائمنگ پائپ لائن کے بہاؤ کی شرح چھوٹی ہے، یا سلائیڈنگ کی رفتار بہت تیز ہے، جس کی وجہ سے سوئی سکشن ہوتی ہے۔

1-3. فلنگ والو مکمل طور پر بند نہیں ہوتا ہے، اور اوپری گہا میں دباؤ سست ہوجاتا ہے۔

1-4۔ سست رفتار والو کے متحرک ہونے کے بعد، فلنگ والو کو بند کر دیں اور اوپری گہا تیل نہیں چوس سکتی۔

1-5۔ متناسب والو کی غلط پوزیشن مختلف سوراخوں اور مطابقت پذیری سے باہر ہوتی ہے۔

1-6۔ یہ دیکھنے کے لیے کہ آیا ٹیسٹ رک جاتا ہے فاسٹ ڈاون کی رفتار کو کم کریں۔

1-7۔ فاسٹ ڈاون پریشر کے سائز کا فلنگ والو کے بند ہونے پر اثر پڑتا ہے اور فاسٹ ڈاون پریشر ختم ہو جاتا ہے۔

1-8۔ کام کو آگے بڑھانے سے پہلے تاخیر کے مرحلے میں دباؤ کے پیرامیٹرز کو ایڈجسٹ کریں۔

1-9۔ فلنگ والو کنٹرول لائن کا ڈیمپنگ ہول بہت چھوٹا ہے، جس سے پریشر کا فرق پیدا ہوتا ہے۔

1-10۔ CNC سسٹم کے پیرامیٹرز (سست ہونے سے پہلے تاخیر)۔

1-11۔ CNC سسٹم کے پیرامیٹرز (گین پیرامیٹر سست رفتار سے کم ہوتا ہے)۔

1-12۔ چیک کریں کہ آیا ایندھن کے ٹینک میں تیل کی سطح بہت کم ہے، فلنگ پورٹ فلڈ تو نہیں ہے، اور تیزی سے آگے بڑھنے کے دوران سلنڈر کا اوپری گہا مائع سے بھر گیا ہے، جس کی وجہ سے ناکافی فلنگ ہے۔ مندرجہ بالا وجوہات کی بنا پر، فلنگ پورٹ کے اوپر 5mm سے زیادہ ٹینک سے تیل ڈالیں تاکہ فلنگ ہول مکمل طور پر بھر جائے۔

1-13۔ چیک کریں کہ آیا فلنگ والو پوری طرح سے کھلا ہے۔ اگر یہ تیل کی آلودگی کی وجہ سے ہے تو، فلنگ والو کا والو کور لچکدار اور جام نہیں ہے، جس کی وجہ سے ناکافی فلنگ ہوتی ہے۔ سپول کو لچکدار بنانے کے لیے فلنگ والو کو صاف کرنے اور اسے دوبارہ انسٹال کرنے کی ضرورت ہے۔

1-14۔ چیک کریں کہ آیا تیز آگے کی رفتار بہت تیز ہے، جس کی وجہ سے ناکافی فلنگ ہو رہی ہے۔ مندرجہ بالا وجوہات کی بناء پر، سسٹم کے پیرامیٹرز میں ترمیم کرکے تیز رفتار آگے کی رفتار کو کم کیا جا سکتا ہے۔

قصور 2۔ جب سلائیڈر کام کر رہا ہو تو نیچے کی سمت عمودی اور غیر معمولی شور نہیں ہے۔

اس قسم کی ناکامی گائیڈ ریل کے طویل استعمال، گائیڈ ریل کی غیر معمولی چکنا، اور پہننے کی وجہ سے کلیئرنس میں اضافہ کی وجہ سے ہوتی ہے۔ گائیڈ ریل پریشر پلیٹ کے پہننے کی ڈگری کو چیک کرنا اور مطلوبہ کلیئرنس کو پورا کرنے کے لیے اسے دوبارہ ایڈجسٹ کرنا ضروری ہے۔ اس بات کا تعین کریں کہ آیا پہننے کی ڈگری کے مطابق گائیڈ ریل پریسنگ پلیٹ کو تبدیل کرنا ہے۔ اگر تناؤ شدید ہے تو اسے تبدیل کرنے کی ضرورت ہے۔

2.1 اصل پریشر پلیٹ پلاسٹک کے ساتھ چسپاں کیا جاتا ہے۔ چسپاں پلاسٹک کی سختی اور گائیڈ ریل کی پیسٹنگ سطح پر توجہ دیں۔ سکریپ کرنے کے بعد، اس بات کو یقینی بنائیں کہ پیسٹنگ کی سطح 85% سے اوپر ہے اور زگ زیگ چکنا کرنے والی تیل کی ٹینک کھولیں۔

2.2 اصل پریسنگ پلیٹ کے اندر ایک دھاتی روکنے والا ہے۔ ٹن کانسی کی پلیٹ یا ڈکٹائل آئرن کا انتخاب کرنے کے لیے، بانڈنگ کی سطح کو گرائنڈر کے ذریعے پروسیس کیا جاتا ہے، جڑنے والا بولٹ بانڈنگ سطح سے کم ہوتا ہے، اور زگ زیگ چکنا کرنے والی تیل کی نالی کو کھولا جاتا ہے۔

غلطی 3. بیک گیج کا سائز دونوں سروں پر متضاد ہے۔

دونوں سروں پر غلطی 2 ملی میٹر کے اندر چھوٹی ہے۔ اس بات کی تصدیق کرنے کے لیے چیک کریں کہ X1/X2 مکینیکل ٹرانسمیشن ڈھانچہ میں کوئی خرابی نہیں ہے۔ انگلی کو ایڈجسٹ کرکے غلطی کو ختم کیا جاسکتا ہے۔ اگر مکینیکل ٹرانسمیشن کے ڈھانچے میں کوئی خرابی نہیں ہے (جیسے بیرنگ، بال سکرو، لکیری ریل، ٹرانسمیشن وہیل، ٹرانسمیشن بیلٹ وغیرہ)، تو خرابی کو دور کریں۔ متوازی رواداری کے اندر دوبارہ ایڈجسٹ کریں اور ہم وقت ساز ٹرانسمیشن ڈیوائس کو دوبارہ انسٹال کریں۔

غلطی 4. دونوں سروں پر پچھلے گیئر شافٹ کی کوئی حرکت نہیں۔

بیک گیج شافٹ ٹرانسمیشن کے ناکام ہونے کی وجہ یہ ہو سکتی ہے کہ ٹرانسمیشن شافٹ ٹائمنگ بیلٹ وہیل، کی بار سے الگ ہو جائے یا ٹائمنگ بیلٹ پھسل جائے۔ سٹاپر شافٹ ڈرائیور اور سروو موٹر ناقص ہے، اور اوپری کمپیوٹر کنٹرول سسٹم ناقص ہے۔ اس طرح کی ناکامیوں کو ناکامی کی وجہ کی جانچ اور تصدیق کرنے کی ضرورت ہے، ناکام اجزاء کی مرمت یا تبدیلی اور ناکامی کو ختم کرنے کی ضرورت ہے۔

غلطی 5. آئل پمپ کا ضرورت سے زیادہ شور (بہت تیز ہیٹنگ)، آئل پمپ کو نقصان

5-1۔ آئل پمپ سکشن لائن لیک ہو جاتی ہے یا آئل ٹینک میں مائع کی سطح بہت کم ہے، جس کی وجہ سے آئل پمپ خالی ہو جاتا ہے۔

5-2۔ تیل کا درجہ حرارت بہت کم ہے اور تیل کی واسکاسیٹی بہت زیادہ ہے، جس کے نتیجے میں تیل جذب کرنے کی اعلیٰ مزاحمت ہوتی ہے۔

5-3۔ سکشن پورٹ آئل فلٹر بھرا ہوا ہے اور تیل گندا ہے۔

5-4۔ کسی بھی دستک سے پمپ کو نقصان پہنچا ہے (پمپ انسٹال ہونے پر زخمی)۔

5-5۔ جوڑے کی تنصیب کے مسائل، جیسے ضرورت سے زیادہ محوری سختی، موٹر شافٹ، اور آئل پمپ شافٹ مرتکز نہیں ہیں۔

5-6۔ پمپ انسٹال ہونے کے بعد، یہ طویل عرصے تک الٹ جاتا ہے یا ٹیسٹ مشین کے دوران ایندھن نہیں بھرتا ہے۔

5-7۔ آؤٹ لیٹ ہائی پریشر آئل فلٹر بلاک ہے یا بہاؤ کی شرح معیار کے مطابق نہیں ہے۔

5-8۔ آئل پمپ چوستا ہے (تیل ہے، لیکن آئل پمپ سکشن پورٹ پر ہوا ہے)۔

5-9۔ اگر یہ پلنگر پمپ ہے، تو تیل کی واپسی کی بندرگاہ لائن کی اونچائی بہت کم ہوسکتی ہے۔

5-10۔ اگر یہ HOEBIGER آئل پمپ ہے، تو یہ ڈیفلیٹڈ ہو سکتا ہے۔

5-11۔ تیل کا درجہ حرارت بہت زیادہ ہے، جس کی وجہ سے viscosity کم ہو جاتی ہے (60 ° C کے اندر)۔

5-12۔ ہائیڈرولک تیل میں پانی ہوتا ہے، جو ہائی پریشر فلٹر عنصر کو رکاوٹ اور نقصان پہنچا سکتا ہے۔

غلطی 6. سلائیڈر کی حرکت کو سست نہ کریں۔

6-1۔ آیا برقی مقناطیسی متناسب سمتاتی والو میں برقی سگنل ہے یا اسپول میں کوئی عمل ہے یا پھنس گیا ہے۔

6-2۔ نظام دباؤ نہیں بنا سکتا۔

6-3۔ فلنگ والو پھنس گیا ہے، یا فلنگ والو سیل کرنے والی انگوٹھی لیک ہو رہی ہے۔

6-4۔ آیا سست والو میں برقی سگنل ہے یا پھنس گیا ہے۔

6-5۔ کمر کا دباؤ بہت زیادہ ہے یا سست ہوجاتا ہے دباؤ بہت کم ہے۔

غلطی 7. جب سلائیڈر آہستہ حرکت کرتا ہے، تو یہ ہلتا ہے، جھومتا ہے اور شور کرتا ہے

7-1۔ سلنڈر سے خارج ہونے والے پریشر آئل میں ہوا کے بلبلے ہوتے ہیں۔

7-2۔ سلائیڈ ریل کی رگڑ قوت بہت بڑی ہے، چاہے چکنا تیل موجود ہو۔

7-3۔ گائیڈ پلیٹ کی فٹنگ سطح کے درمیان فاصلہ بڑا ہے، یا اوپر اور نیچے ناہموار ہیں۔

7-4۔ ریک اور ورک بینچ کی سطح کو درست طریقے سے ایڈجسٹ نہیں کیا گیا ہے۔

7-5۔ بیلنس والو بلاک ہے۔

7-6۔ چیک کریں کہ آیا فوری ریلیز والا والو متحرک اور کھلا ہے۔

7-7۔ عددی کنٹرول سسٹم پیرامیٹر (فائدہ)، یا کام فیڈ کی رفتار کی ترتیب بہت بڑی ہے۔

7-8۔ بیک پریشر والو ڈھیلا ہے اور دونوں اطراف کی مزاحمت مختلف ہے۔

7-9۔ آیا solenoid متناسب والو کوائل متعصب ہے اور کیا متناسب والو کا غیر جانبدار پوزیشن سگنل درست ہے۔

7-10۔ چاہے متناسب سروو والو کا سگنل خراب ہو، معائنہ کا طریقہ اوپر جیسا ہی ہے۔

7-11۔ پسٹن راڈ کو آئل سلنڈر سگ ماہی کی انگوٹی کے ذریعے مضبوطی سے بند کر دیا گیا ہے، اور مزاحمت بڑی ہے (PTFE ہارڈ سیلنگ رنگ ٹیسٹ کو تبدیل کریں)۔

7-12۔ گریٹنگ رولر پر کروی واشر نصب نہیں ہے، سلائیڈنگ سیٹ آسانی سے حرکت نہیں کرتی ہے، اور گریٹنگ رولر کمیونیکیشن لائن میں مسئلہ ہے۔

7-13۔ دباؤ کا وکر غلط ہے، کام کے دوران دباؤ کافی نہیں ہے۔

7-14۔ فلنگ والو کی پریشر سیلنگ O-ring تھوڑی مقدار میں رساو پیدا کرتی ہے۔

غلطی 8. سست ہونے پر ہم وقت سازی کا بڑا انحراف

8-1۔ ہم وقت ساز پتہ لگانے کے نظام کی ناکامی (گریٹنگ اسکیل)۔

8-2۔ متناسب دشاتمک والو۔

8-3۔ فوری لوئر والو کا رساو۔

8-4۔ دونوں طرف پیچھے کے دباؤ میں بڑا خلا۔

8-5۔ تیل کا درجہ حرارت بہت کم ہے۔

8-6۔ سلنڈر کے اوپری اور نچلے چیمبروں میں تیل کی تار۔

8-7۔ CNC سسٹم کے پیرامیٹرز۔

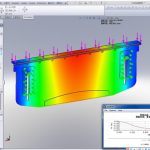

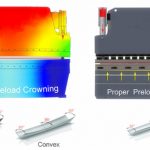

غلطی 9. موڑنے زاویہ کی خرابی

9-1۔ چیک کریں کہ آیا معاوضہ سلنڈر کا معاوضہ انحراف بڑا ہے اور صفر کی پوزیشن کو مکمل طور پر بحال نہیں کیا جا سکتا۔

9-2۔ چیک کریں کہ آیا فوری کلیمپ ڈھیلا ہے۔

9-3۔ چیک کریں کہ آیا ہر موڑنے کے نیچے کے ڈیڈ پوائنٹ میں کوئی تبدیلی ہے یا نہیں۔

9-4۔ چیک کریں کہ آیا کمان کی شکل والی پلیٹ صحیح طریقے سے انسٹال ہوئی ہے اور کیا اسکرو ہول مر گیا ہے۔

9-5۔ شیٹ خود میں تبدیلیاں (موٹائی، مواد، کشیدگی).

9-6۔ کیا جھنجنے والا حکمران ڈھیلا ہے؟

9-7۔ غلط پوزیشننگ کی درستگی: کیا متناسب والو کی صفر آفسیٹ ویلیو مناسب ہے؟ پوزیشننگ نیچے کے مردہ مرکز تک نہیں پہنچ سکتی، جس سے واپس آنا ناممکن ہو جاتا ہے۔

غلطی 10۔ ہائیڈرولک لائنوں میں تیل کا رساو یا نلیاں پھٹ جانا

10-1۔ چیک کریں کہ آیا آئل پائپ کی تنصیب ضروریات کو پورا کرتی ہے (توسیع شدہ لمبائی، پائپ کا قطر، دیوار کی موٹائی، فیرول، نٹ بہت تنگ، بہت ڈھیلا، موڑنے کا رداس، وغیرہ)۔

10-2۔ چاہے نلیاں کا اثر ہو یا کمپن۔

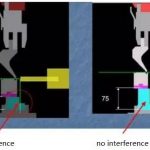

10-3۔ چیک کریں کہ پائپ لائن مداخلت کرتی ہے یا دوسری سے ٹکراتی ہے۔

10-4۔ پائپ لائن کو پائپ کلیمپ کے ذریعہ طے نہیں کیا گیا ہے۔

غلطی 11. ہائیڈرولک سسٹم کی تنصیب اور دیکھ بھال کے دوران احتیاطی تدابیر

11-1۔ پینٹ کے ساتھ سیل بند والوز کو خود سے الگ نہیں کیا جائے گا، ایڈجسٹ کرنے کے لئے چھوڑ دیں.

11-2۔ والو صفائی کے بعد عام طور پر کام کرتا ہے، اسے نئے تیل سے تبدیل کرنا چاہیے اور تیل کے ٹینک کو فوری طور پر صاف کرنا چاہیے۔

11-3۔ تنصیب کے دوران تیل کے پمپ کو کسی قسم کی دستک یا اثرات کا نشانہ نہیں بنایا جائے گا، اور آئل پمپ کو جانچ سے پہلے ایندھن بھرنا چاہیے۔

11-4۔ ہر والو کو انسٹال کرتے وقت، صرف اس کے والو کے جسم کو منتقل کیا جا سکتا ہے، اور کسی بھی سولینائڈ والو کو چھوا نہیں جانا چاہئے.